内孔去毛刺——罗恩研磨工艺对不同类型内孔抛光去毛刺处理的应用

随着加工要求的不断提高,内孔去毛刺已成为精密加工零件必不可少的工艺。

在上一篇文章中,我们讨论了去毛刺的不同过程。今天,我们将集中讨论金属工件内孔的去毛刺。

磨料流技术是精密金属工件内孔去毛刺的最佳选择。对于不同类型的内孔毛刺,如何去除它们,我们将逐步详细解释,以供大家查看。

1。常见的内孔去毛刺

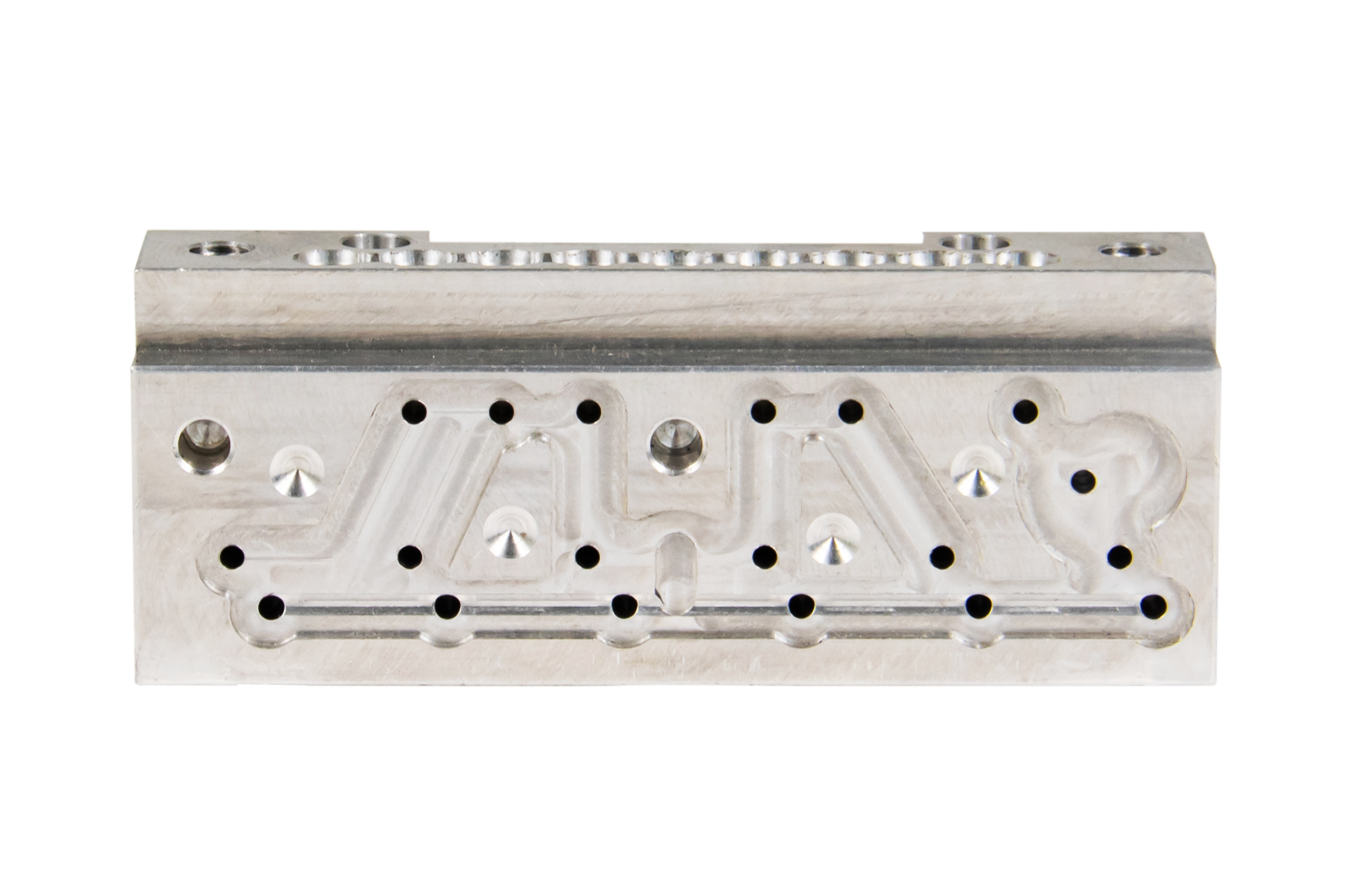

如下图所示,这种内孔比较简单。以前,通常是手动去毛刺。

后来,考虑到效率和残留的细毛刺问题,逐渐将磨料流用于去毛刺。

原理如上图所示,不需要太多说明。

使用碳化硅软质磨料通过挤压研磨去除毛刺,同时,如果不需要倒角,也可以倒角内孔。

效率:取下工件以直径30mm为例,每次可以同时夹紧4-6件,去毛刺时间每次为90秒,单位去毛刺时间不超过25秒。

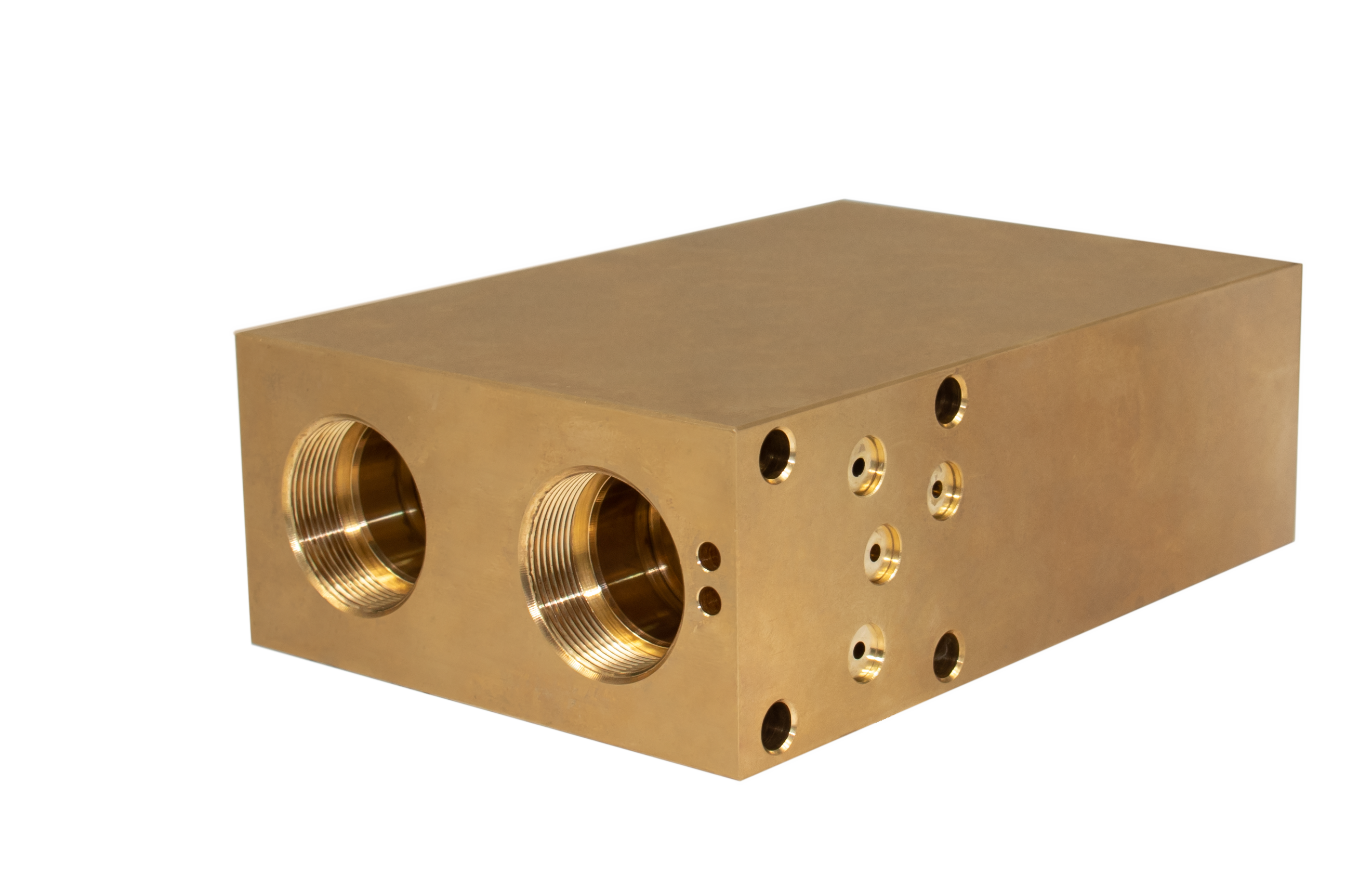

2。典型的代表性产品是阀块,机油回路块,阀体,3D打印的液压元件等。这些产品具有许多内部孔,并且在横向上非常复杂和垂直方向。

某些零件不能通过手动或普通设备接触。

以前,有些公司使用喷砂去除毛刺,但是喷砂后的氧化层需要进行酸洗。

对于这种复杂的交叉孔去毛刺,可以使用高速磨料流去毛刺设备。磨料由纯水和刚玉粉组成,与碳化硅软磨料不同。去毛刺后,无需清洗研磨剂。

因此,它特别适合某些复杂的频道。

当然,如果毛刺的根部很硬,或者需要同时对流道进行抛光,则最好使用半流体磨料。

效率:以80 * 120 * 60的阀块为例,每次去毛刺时间约为2分钟。

3。微孔去毛刺

典型产品,例如喷油器,喷油器和医用细管等。这些产品的孔径通常小于1mm,孔径小并且会会在产品内部产生交叉,并且即使通过燃料

爆炸方法也无法通过常规方法除去这些零件上的毛刺,氧化物也会堵塞毛孔。

在进行此类微孔去毛刺之前,只有德国公司才能完成。现在,Ron的磨料流也可以得到很好的解决。

微孔去毛刺使用特殊的微孔抛光设备。磨料也是微孔特殊磨料,具有纳米级尺寸,超精密过滤系统,背压和流量检测。

效率:以喷油器为例,一种产品可以在大约3分钟内清除毛刺。

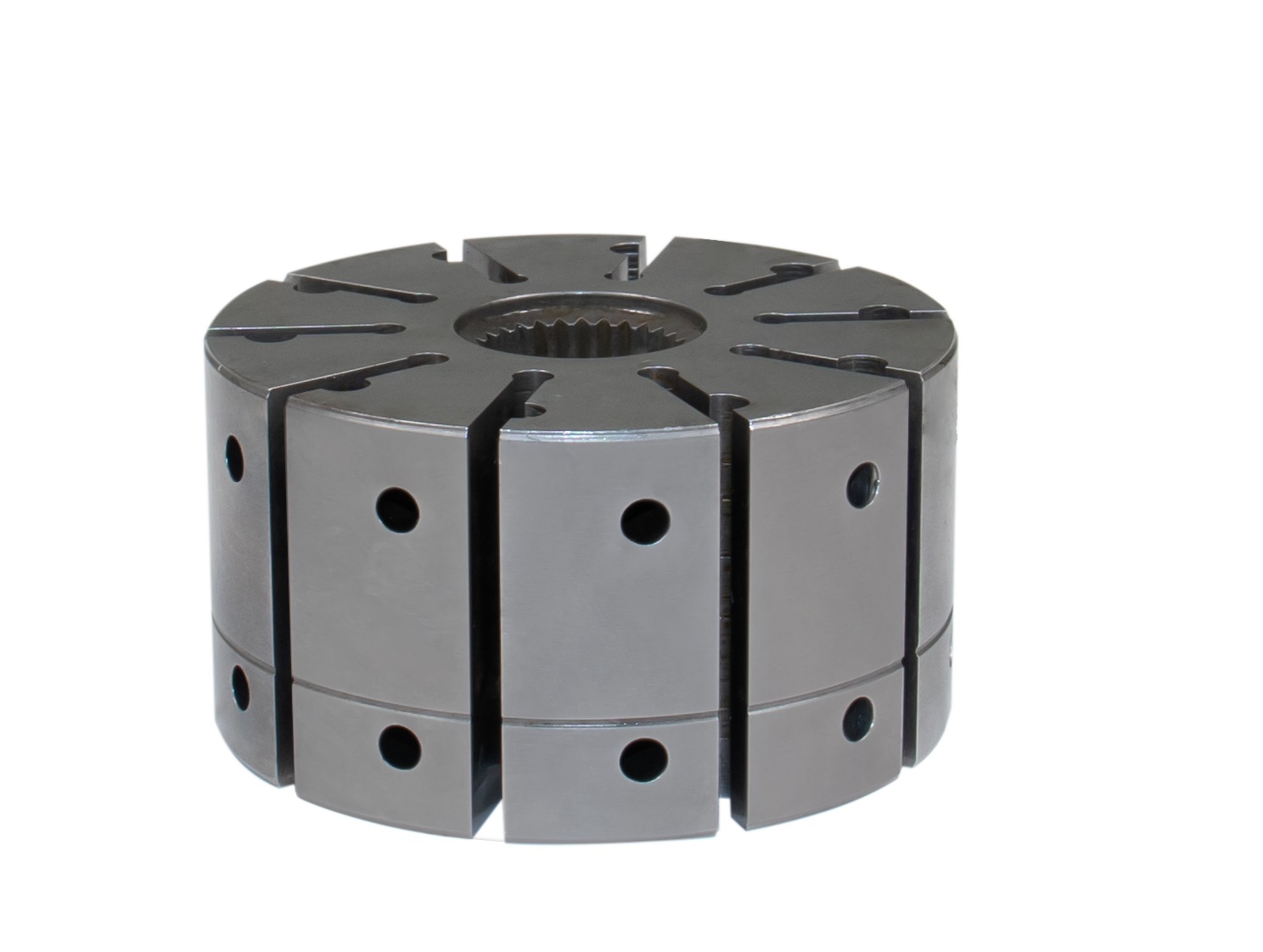

4。在孔的齿面上进行去毛刺

也就是说,我们通常所说的内齿轮去毛刺与普通内孔去毛刺的原理相同,但是可以使用双向往复运动循环磨料流装置,来回挤压磨料,效率更高。

效率:以直径为30mm的内齿为例,每组可加工4个一次,每次花费2-3分钟,单个工件的去毛刺时间不超过50秒。

5

,多孔去毛刺

下图所示的产品实际上并不难去除毛刺。问题是孔太大,劳动时间太长。

磨粒流去毛刺可以同时加工这些孔。

如果它是非常薄的工件或需要多孔去毛刺的铝制零件,则高速磨料也可以使用液体磨料,例如基材。

当然,像喷丝板这样的产品仍必须使用具有更强切割和磨削能力的半流体磨料。

以上5种不同类型的内部毛孔去除基本上可以覆盖大部分内部毛孔需要去毛刺。

对某些外表面或边缘和角进行去毛刺是另一个问题,我们将在下一次介绍。