磨粒流挤压研磨技术在双喷孔工件上的应用

2021-01-27

小编

注射喷嘴匹配部分是柴油机燃料供给系统的重要组成部分,孔板的几何尺寸是喷油嘴偶件的重要性能参数之一,燃烧室的雾化性能,均匀性将影响每一个油孔,等挤压研磨可以改善喷嘴壁的粗糙度,增加燃油喷射孔的流动,提高喷嘴流量系数。所以,现在,磨削液挤压成了喷嘴孔加工技术的主流。

液态挤压研磨过程是指在特定的刚性粒子到粘弹性聚合物半流体研磨介质,在一个相对固定的空间,借助机器的压力的工具,磨粒流,表面研磨和抛光和去毛刺的影响。外国主要喷嘴生产企业在生产过程中,新技术的研磨液挤压使用分布式墙壁粗糙度,改善喷嘴进口压力来减少损失,增加燃油喷射孔的流动,在不增加喷嘴压力的前提下,提高喷嘴的流量系数,改善排放的影响,作为一个喷嘴的关键技术在合成的过程中。

只要有正确的工作压力调整,港元在磨削过程的部分不会被摧毁,不会导致一个压力室和喷嘴部分金属晶格破裂和球头弯曲变形,消除工件的残余应力和表面毛刺,同时结的喷嘴压力室可以获得某些圆角,消除了表面微粗糙度的喷嘴,提高液体喷嘴的流量系数。

实践证明,高压研磨,喷嘴孔和压力室底部之间的光滑曲线,减少了导致高压液体的空化流动条件,改善表面粗糙度的喷嘴在同一时间,提高高压液体喷嘴流量系数、良好的燃油雾化效果和改善柴油机的性能。

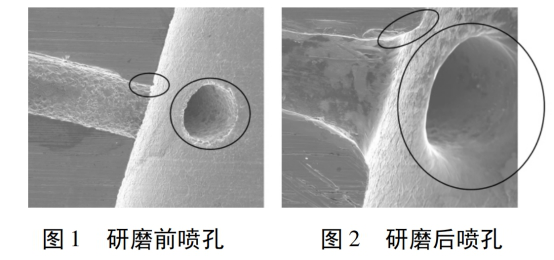

之前和之后的高压燃油喷射孔形状磨,图1和图2所示

高压研磨的主要改善点:

a:喷嘴内孔和压力室之间的光滑曲线,有效地提高喷嘴流量系数。

a。后改善了喷嘴表面粗糙度,高压磨粗糙度Ra0.8 3.2微米(选择喷嘴孔电火花电极丝),提高到Ra0.01微米。